کشورهای خاورمیانه به دلیل دسترسی گسترده به منابع گازی، ظرفیت بالایی برای تولید محصولات پتروشیمی با خوراک گاز دارند که یکی از مهمترین آنها متانول است. ایران نیز با توجه به این مزیت، در سالهای اخیر طرحهای توسعهای گستردهای را در این حوزه اجرا کرده و در حال حاضر یکی از بزرگترین تولیدکنندگان و صادرکنندگان متانول در جهان به شمار میرود. افزایش جمعیت، عامل اصلی رشد مصرف متانول در سالهای اخیر بوده است، چرا که متانول به طور وسیعی برای تولید محصولات الفینی و در نهایت پلاستیکها به کار میرود که با افزایش جمعیت و تغییرات سبک زندگی مصرف آن رشد چشمگیری داشته است. متاسفانه متانول تولیدی در ایران عمدتاً به صورت خام صادر میشود و کشور نتواسته است از ارزش افزوده حاصل از تبدیل متانول به محصولات نهایی و مشتقات آن بهرهبرداری مطلوبی داشته باشد.

در حال حاضر که کشور با مشکل ناترازی در تولید و مصرف گاز روبهرو است، این موضوع منجر به قطع گاز (خوراک و سوخت) برای شرکتهای پتروشیمی در فصول سرد سال شده است که باعث کاهش تولید نسبت به ظرفیت اسمی و در نتیجه کاهش درآمد و زیانهای ناشی از این محدودیتها میشود. ریسک این مشکل به تدریج در حال گسترش است و در صورتی که تدابیری اندیشیده نشود، احتمال تشدید قطع گاز در آینده وجود دارد. به دلیل کاهش قیمت جهانی متانول و افزایش قیمت گاز، حاشیه سود شرکتهای تولیدکننده متانول به شدت کاهش خواهد یافت و اثرات منفی آن بر توان سودآوری این شرکتها ملموس میباشد.

معرفی متانول و روش تولید آن

متانول، سادهترین عضو از خانواده الکلها است که تنها یک اتم کربن دارد و با فرمول شیمیایی CH3OH شناخته میشود. این ماده بهعنوان الکل چوب یا متیل الکل نیز شناخته میشود. متانول نسبت به اتانول (الکل میوه) ملایمتر و شیرینتر است و ویژگیهایی همچون بیرنگ بودن، فرار بودن، اشتعالپذیری و سمّی بودن دارد. مصرف متانول میتواند منجر به مشکلات جدی مانند نابینایی یا حتی مرگ شود. در گذشته، از متانول برای مومیایی کردن اجساد در مصر باستان استفاده میشد که از تجزیه حرارتی چوب به دست میآمد.

در جنگ جهانی دوم، ارتش آلمان از متانول بهعنوان سوخت موشکهای خود استفاده میکرد. همچنین، در سال ۱۹۷۰ که بحران نفتی جهانی رخ داد، استفاده از متانول بهعنوان سوخت خودروها در برخی کشورها رواج یافت. در سال ۱۸۹۲ میلادی، در یک کنفرانس بینالمللی، نام متانول به این ماده شیمیایی اختصاص داده شد. تولید متانول در سطح جهانی عمدتاً از طریق استفاده از ذغالسنگ یا گاز متان صورت میگیرد.

در ایران، بهدلیل دسترسی به منابع گازی غنی، تولید متانول کاملاً از گاز متان بهعنوان خوراک صورت میگیرد. در ابتدا، گاز متان وارد واحد سولفورزدایی شده و پس از عملیات گوگردزدایی، همراه با بخار آب وارد ریفرمر میشود. در این واحد، با دمای حدود ۹۰۰ درجه سانتیگراد، گاز متان به گاز سنتز تبدیل میشود که حاوی مونواکسیدکربن، هیدروژن و دیاکسیدکربن است. گاز سنتز پس از سرد شدن، فشرده شده و در راکتورهای بخش سنتز به متانول خام تبدیل میشود. در نهایت، پس از جداسازی آب موجود، متانول خالص تولید میگردد.

کاربرد متانول

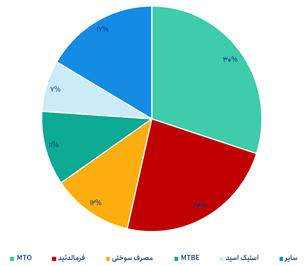

متانول بهعنوان یکی از پنج محصول اصلی و پرمصرف صنعت پتروشیمی شناخته میشود و مشتقات زیادی از آن به دست میآید که در زندگی روزمره ما کاربردهای فراوانی دارد. در سالهای اخیر، تقریباً ۳۰ درصد از متانول تولید شده در جهان در واحدهای تبدیل متانول به اولفین (MTO) مصرف میشود که بهمنظور تولید پروپیلن و اتیلن به کار میرود و بیشترین سهم از مصرف متانول را به خود اختصاص داده است. پس از واحدهای MTO، واحدهای تولید فرمالدئید با ۲۴ درصد، دومین مصرفکننده بزرگ متانول هستند. فرمالدئید بهطور گستردهای در صنایع مختلفی مانند چسبسازی، تولید رزینها، مواد ضدعفونیکننده و سایر کاربردهای شیمیایی مورد استفاده قرار میگیرد. علاوه بر این، ۱۲ درصد از متانول در صنعت بهعنوان سوخت، ۱۱ درصد در واحدهای تولید متیل تترا بوتیل اتر (MTBE)، ۷ درصد در واحدهای تولید اسید استیک و ۱۷ درصد نیز در سایر بخشها مصرف میشود.

تصویر ۱: کاربرد متانول (منبعMethanol Market Services Asia 🙂

بازار جهانی متانول

ظرفیت اسمی تولید متانول در جهان حدود ۱۶۶ میلیون تن میباشد که تنها ۱۱۱ میلیون تن تولید عملی دارد. این موضوع بیانگر این است که در صورت افزایش تقاضا، با به راهاندازی ظرفیت اسمی متانول میتوان افزایش قیمت آن را کنترل کرد. از طرفی پیشبینی میشود مصرف سالانه متانول در جهان در سال ۲۰۲۵ به حدود ۱۰۰ میلیون تن افزایش یابد.

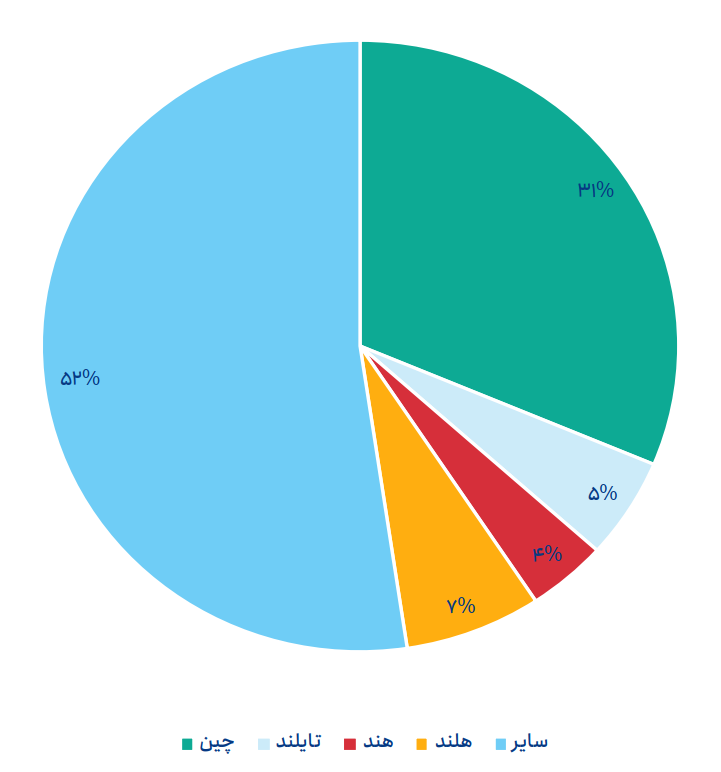

در پنج سال گذشته، چین با سهم ۳۱ درصد، بزرگترین واردکننده متانول در جهان بوده است. در چین، به دلیل جمعیت بسیار بالا، تقاضا برای متانول بهشدت افزایش یافته است. علاوه بر این، هزینه تولید متانول از ذغال سنگ در این کشور نسبتاً بالا است و به دلیل محدودیت دسترسی به منابع کافی گاز طبیعی، چین مجبور به واردات متانول شده است. به همین دلیل، سهم واردات چین از متانول بسیار قابل توجه است. پس از چین، کشورهای هلند با ۷ درصد، تایلند با ۵ درصد و هند با ۴ درصد، بزرگترین واردکنندگان جهانی متانول هستند. سهم سایر کشورهای جهان نیز معادل ۵۳ درصد از واردات جهانی متانول است. لازم به ذکر است سـهم کشـورها از صـادرات متانـول بـه کشـور چیـن شامل ایـران ۲۳ درصـد، عربسـتان سـعودی ۱۵ درصـد، توباگـو ۱۴ درصـد، ایـالات متحـده آمریـکا ۸ درصـد و سـایر ۴۰ درصـد میباشد.

اصلیتریـن مبـدا واردات متانـول چیـن کشـور ایـران اسـت. ایـران بـا دارا بـودن گاز طبیعـی، متانـول را بـا بهـای تمـام شـده کمتـری نسـبت بـه تولیـدکننـدگان متانـول از زغـالسـنگ تولیـد کـرده و ایـن امـر تولیـد متانـول را در کشـور توجیهپذیـر میکنـد. از سـوی دیگـر ایـران بـه دلیـل عـدم برخـورداری از طرحهـای تولیـدی تبدیـل متانـول بـه محصولاتـی بـا ارزش افـزوده بالاتـر بـا مـازاد عرضـه روبـهرو بـوده و خـام فروشـی میکنـد و همیـن امـر سـبب شـده اسـت تـا بزرگتریـن صـادر کننـده متانـول در دنیــا باشــیم. لازم بــه ذکــر اســت مقصــد صادراتــی نزدیــک بــه ۸۵ درصــد از متانــول ایــران بــه کشــور چیــن میباشــد.

تصویر ۲: سهم بزرگترین واردکنندگان متانول در ۵ سال اخیر (منبع: Trademap)

بزرگترین شرکتهای تولیدکننده متانول در جهان

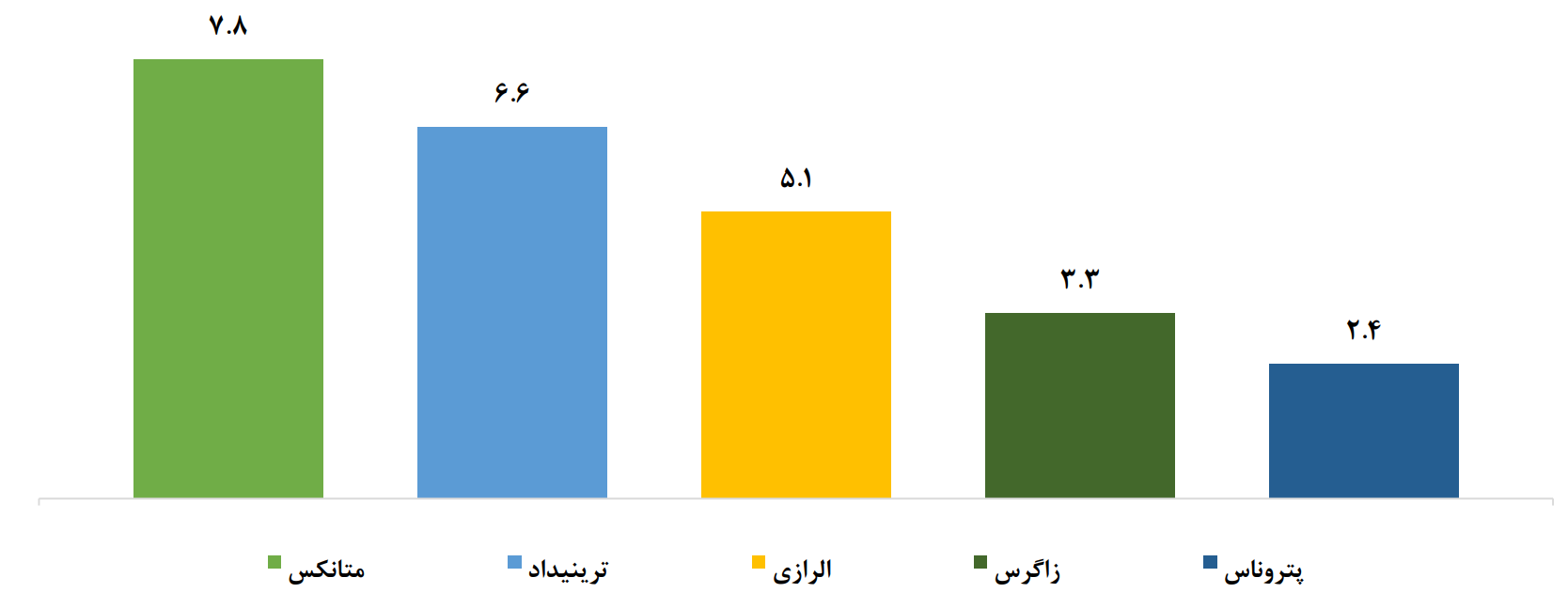

متانکس بزرگترین شرکت تولیدکننده متانول در جهان است. این شرکت یک تولیدکننده چند ملیتی متانول است که در کانادا به ثبت رسیده و در کشورهای کانادا، آمریکا، شیلی، مصر، نیوزیلند و ترینیداد و توباگو اقدام به تولید محصول میکند. شرکت پتروشیمی زاگرس، با ظرفیت ۳/۳ میلیون تنی در سال پس از شرکت های متانکس، ترینیداد و الرازی عربستان سعودی چهارمین تولید کننده بزرگ متانول در جهان است.

تصویر ۳: پنج شرکت بزرگ تولید کننده متانول در جهان به همراه ظرفیت تولید (میلیون تن)

قیمت متانول در بازارهای جهانی

قیمت متانول از سال ۲۰۰۰ تاکنون، در یک روند خنثی بین ۱۵۰ تا ۴۵۸ دلار با نوسانات قابل توجهی همراه بوده است. قیمت این محصول از اواخر سال ۲۰۱۸ میلادی به دلیل شروع جنگ تجاری آمریکا و چین و با افت قیمت نفت، روند نزولی دیگری را آغاز کرد. با شیوع ویروس کرونا و سقوط سنگین قیمت نفت، قیمت متانول در فصل دوم سال ۲۰۲۰ میلادی تا محدوده ۱۵۰ دلاری افت کرد. قیمت این محصول با کنترل ویروس کرونا در چین و بازگشت اقتصاد این کشور به چرخه تولید، رشد خود را آغاز نمود و در اواسط اکتبر سال ۲۰۲۱ به محدوده ۴۵۸ دلار نیز رسید. پس از وقوع جنگ در اوکراین، قیمت انرژی جهش قابل توجهی داشته است. به طوری که قیمت گاز در هابهای اروپایی رشد بیش از ۱۰۰ درصدی را نیز تجربه کرد. در کنار آن، قیمت نفت نیز به عنوان محصولی با همبستگی بالا با متانول، رشد قابل توجهی داشت. زغال سنگ نیز رشد قابل توجهی را تجربه کرد و به این ترتیب

بهای تمام شده متانول افزایش یافت. در سالهای اخیر قیمت متانول به مقصد چین به طور میانگین در حدود ۳۰۰ دلار بوده که روند آن در تصویر زیر قابل مشاهده میباشد.

تصویر ۴: قیمت متانول CFR چین

ظرفیت تولید متانول در ایران و طرحهای آتی

در سال ۱۳۷۵، اولین واحد تولید متانول در کشور با ظرفیت ۸۴ هزار تن در پتروشیمی شیراز آغاز به کار کرد. سپس در سال ۱۳۷۸، واحد تولید متانول پتروشیمی خارک با ظرفیت ۶۶۰ هزار تن به مجموعه تولید کشور اضافه شد و ظرفیت تولید کل کشور را به ۷۴۴ هزار تن رساند. در ادامه، واحد یک میلیون تنی فنآوران در سال ۱۳۸۳ و دو واحد ۶۵۰/۱ میلیون تنی متانول زاگرس در سالهای ۱۳۸۵ و ۱۳۸۸ به ظرفیت تولید کشور افزوده شدند. در این میان پتروشیمی زاگرس بزرگترین تولیدکننده متانول در ایران و چهارمین تولیدکننده بزرگ جهان است.

همچنین، در سالهای اخیر، واحدهای جدیدی به ظرفیت تولید کشور اضافه شدند. در سال ۱۳۹۷ پتروشیمی مرجان و متانول کاوه هر کدام با ظرفیت به ترتیب ۳۵۰/۱ و ۳۱۰/۲ میلیون تن، در سال ۱۳۹۸ پتروشیمی بوشهر با ظرفیت ۶۵۰/۱ میلیون تن، در سال ۱۳۹۹ پتروشیمی کیمیا پارس خاورمیانه با ظرفیت ۶۵۰/۱ میلیون تن و در سال ۱۴۰۰ پتروشیمی سبلان با ظرفیت ۶۵۰/۱ میلیون تن به مدار تولید پیوستند. در نهایت، تا پایان سال ۱۴۰۲، شرکتهای پتروشیمی آریا متانول و آرتا انرژی با مجموع ظرفیت ۷۸۲/۱ میلیون تن به ظرفیت تولید اضافه شدند و مجموع ظرفیت تولید متانول کشور را به حدود ۱۶ میلیون تن رساندند. لازم به ذکر است، با فرض اینکه تولید تمامی شرکتها برابر با ظرفیت اسمی و میزان گاز مورد نیاز برای تولید هر تن متانول ۷۵۰ باشد، میزان گاز طبیعی روزانه مورد نیاز این صنعت بالغ بر ۳۳ میلیون متر مکعب است.

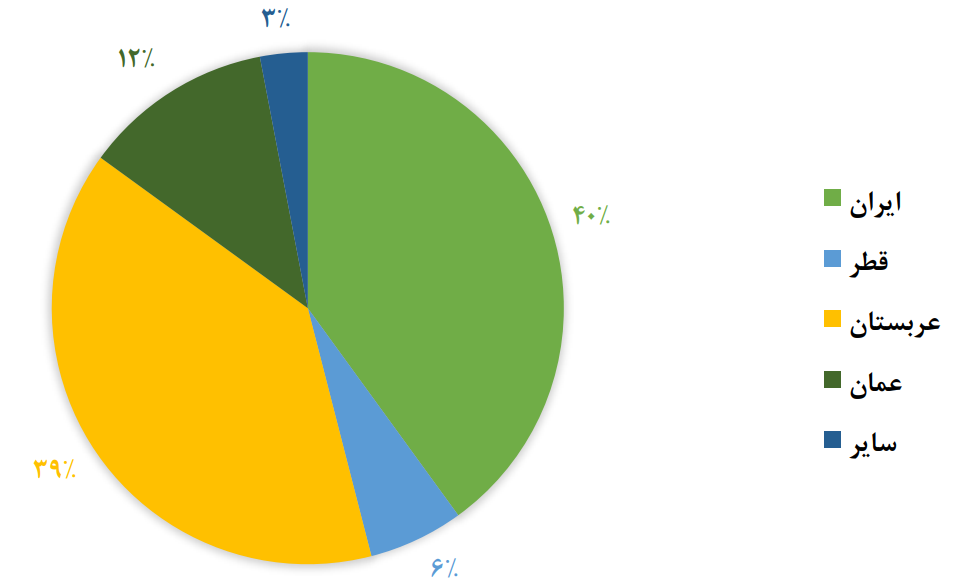

تصویر ۵: سهم تولید واقعی متانول ایران در خاورمیانه

همچنین تا پایان برنامه هفتم و هشتم توسعه واحدهــای تولیــدی متانــول بــه عنــوان محصــول نهایــی به شرح زیر میباشند:

نام طرح زمان بهرهبرداری ظرفیت محل اجرا

آپادانا خلیج فارس پایان برنامه هفتم توسعه ۱۶۵۰۰۰۰ عسلویه

بدر شرق (فاز ۱) پایان برنامه هفتم توسعه ۱۶۵۰۰۰۰ چابهار

دنا پایان برنامه هفتم توسعه ۱۶۵۰۰۰۰ عسلویه

سیراف انرژی پایان برنامه هفتم توسعه ۱۶۵۰۰۰۰ دیر

گسترش صنایع شیمیایی سینا (فاز ۱) پایان برنامه هفتم توسعه ۱۶۵۰۰۰۰ چابهار

فاز دوم متانول خارک پایان برنامه هفتم توسعه ۱۴۰۰۰۰۰ خارک

آرمان متانول پایان برنامه هشتم توسعه ۱۶۵۰۰۰۰ منطقه انرژی پارس

جدول ۱: طرحهای در دست اجرای تولید متانول تا پایان برنامه هفتم و هشتم توسعه

به این ترتیب با افتتاح این طرحها ظرفیت تولید متانول در ایران از ۱۶ میلیون تن در سال به ۲۷ میلیون تن در سال افزایش خواهد داشت. اگر در آینده تمامی طرح های توسعه صنعت متانول کشور در مدار تولید قرار گیرد، میزان گاز طبیعی روزانه مورد نیاز این صنعت نزدیک به ۵/۵۵ میلیون متر مکعب خواهد بود که با توجه به ناترازی گاز موجود درکشور، تامین آن چالشی بزرگ محسوب می شود.

توسعه زنجیره ارزش متانول؛ محور تحول در تبدیل متانول به الفین (MTO و MTP)

صنعت پتروشیمی جهانی به شدت بر پایه پلیپروپیلن (PP) و پلیاتیلنها (PE) بنا شده است؛ دو پلیمری که پرمصرفترین مواد در جهان هستند و زیربنای تولید طیف وسیعی از محصولات نهایی را تشکیل میدهند. تولید این مواد به طور مرسوم از طریق پلیمریزاسیون مونومرهای پروپیلن و اتیلن صورت میگیرد.

برای تأمین این مونومرهای حیاتی، سه مسیر اصلی فرآیندی وجود دارد: اول، روش کلاسیک کراکینگ با بخار (Steam Cracking) که معمولاً با خوراکهای مایع مانند نفتا انجام میشود؛ دوم، روش PDH (هیدروژنزدایی پروپان) که متکی بر گاز پروپان است؛ و سوم، فرآیندهای نوین MTO (تبدیل متانول به الفین) و MTP (تبدیل متانول به پروپیلن) که از متانول به عنوان یک خوراک میانی ارزان و قابل دسترس استفاده میکنند.

در شرایط کنونی بازار، واحدهای الفینی که متکی بر خوراکهای مایع هستند، با چالشهای ساختاری جدی مواجهاند. به دلیل عدم تطابق قیمتهای جهانی پلیمرها (مشتقات اتیلن و پروپیلن) با ساختار هزینهای بالای کورههای مایع و عدم تخصیص تخفیفات قابل قبول بر نرخ خوراک مایع تحویلی، فعالیت این واحدها غالباً فاقد توجیه اقتصادی بوده و اغلب با زیان عملیاتی همراه است. این معضل، کمبود جدی تولید پروپیلن در کشور را به دنبال داشته و پاسخگویی به تقاضای داخلی واحدهای پلیپروپیلن را با مانع مواجه ساخته است.

با توجه به مزیت نسبی ایران در دسترسی به منابع گاز و ظرفیت بالای تولید متانول، راهاندازی و بهرهبرداری از طرحهای MTO و MTP به عنوان یک راهبرد کلیدی برای گرهگشایی از این چالشها مطرح میشود. توسعه این زنجیره نه تنها نیاز داخلی به پلیپروپیلن و پلیاتیلن را مرتفع میسازد، بلکه با جلوگیری از خامفروشی متانول و تبدیل آن به محصولات پلیمری با ارزش افزوده بالاتر، امکان صادرات مازاد و ارزآوری قابل توجه برای اقتصاد ملی را فراهم میآورد.

برای حمایت از این رویکرد تحولآفرین، زیرساختهای قانونی لازم نیز تدوین شده است. مطابق با ماده ۱ قانون الحاق برخی مواد به قانون تنظیم بخشی از مقررات مالی دولت، وزارت نفت مکلف است به منظور تأمین مواد اولیه برای واحدهای پتروشیمی داخلی که تولیدکننده محصولات میانی و نهایی هستند و سبب ارتقاء زنجیره ارزش میشوند، بر اساس قراردادهای بلندمدت، تخفیف پلکانی تا سقف ۳۰ درصد بر نرخ خوراک اعمال کند. این تخفیف، برای طرحهایی که در مناطق کمتر توسعهیافته مستقر میشوند، با درصد بیشتری همراه خواهد بود.

علاوه بر این، هیئت وزیران در مصوبهای تشویقی (مورخ ۱۷/۱۲/۱۳۹۹) مقرر داشت که واحدهای تولیدکننده متانول که خوراک مورد نیاز واحدهای الفین را تأمین مینمایند، متناسب با میزان خوراک تحویلی، مشمول تخفیف ثابت ۳۰ درصدی در قیمت خوراک گاز طبیعی مصرفی خود میشوند؛ امتیازی که فارغ از موقعیت جغرافیایی و توسعهیافتگی منطقه استقرار تولیدکنندگان متانول یا الفین، قابلیت اجرا دارد.

از منظر مهندسی و لجستیک، به دلیل هزینه بالا و دشواریهای حمل و نقل مونومرهای گازی مانند پروپیلن و اتیلن، استقرار واحدهای پلیمری در مجاورت مستقیم واحدهای الفینی (تولیدکننده مونومر) یک ضرورت حیاتی محسوب میشود. در بررسی اقتصادی، احداث یک واحد مجتمع پلیمری با ظرفیت ۴۵۰ هزار تن پلیپروپیلن و ۲۸۰ هزار تن پلیاتیلن که متکی بر گاز متان بوده و متانول را به عنوان محصول میانی مصرف میکند، نیازمند سرمایهگذاری کلی معادل ۱۰۵۰ میلیون دلار است. با توجه به اینکه این حجم تولید نیازمند حدود ۱۸۵۰ هزار تن متانول به عنوان خوراک است که ارزش جایگزینی آن تقریباً ۵۵۰ الی ۵۶۰ میلیون دلار تخمین زده میشود. سرمایهگذاری واقعی مورد نیاز برای افزایش ارزش افزوده و تکمیل زنجیره، در حدود ۵۰۰ میلیون دلار برآورد میشود. این رقم، نشاندهنده نسبت بهینه سرمایهگذاری به ارزش افزوده ایجاد شده در این طرحهای راهبردی است.

طرحهای توسعه زنجیره تولید متانول در کشور به شرح زیر می باشد:

جدول ۲: طرحهای توسعه زنجیره تولید متانول در کشور

نام طرح زمان بهرهبرداری ظرفیت محل اجرای طرح محصولات

اسلام آباد غرب – GTPP پایان برنامه هفتم توسعه ۹۶۰۰۰۰ اسلام آباد غرب متانول و PP

سروش انرژی پایدار – GTO پایان برنامه هفتم توسعه ۲۹۰۰۰۰۰ پارسیان متانول، PE و PP

کیمیا صنعت مبناGTPO – T1 پایان برنامه هفتم توسعه ۳۰۶۰۰۰۰ چابهار متانول، PE و PP

کیمیا صنعت مبنا GTPO – T2 پایان برنامه هفتم توسعه ۳۰۶۰۰۰۰ چابهار متانول، PE و PP

پارک شیمیایی فاتح کیمیا پایان برنامه هشتم توسعه ۱۴۲۰۰۰۰ دیر متانول و PP

لورچ – GTPO پایان برنامه هشتم توسعه ۲۹۴۰۰۰۰ منطقه انرژی بر پارسیان متانول، PE و PP

امیرآباد – GTX پایان برنامه هشتم توسعه ۳۳۷۰۰۰۰ مازندران متانول و PP

مپنا – GTX پایان برنامه هشتم توسعه ۳۰۲۰۰۰۰ منطقه انرژی بر پارسیان متانول، PE و PP

لازم بـه ذکـر اسـت جمع کل ظرفیت این طرحهای توسعه ۲۰۷۳۰۰۰۰ تن می باشد و متانـول مصرفـی در واحدهـای فـوق در همـان مجموعـه تولیـد شـده و خـوراک ورودی این مجتمعهـا متانـول تولیـدی در سـایر واحدهـای پتروشـیمی کشـور نمیباشـد.

چالش تامین گاز و قیمتگذاری آن در صنعت متانول

صنعت متانول نقش مهمی در تأمین نیازهای داخلی و همچنین صادرات محصولات پتروشیمی ایفا میکند. این محصول نه تنها برای بازار داخلی ضروری است، بلکه بخش عمدهای از ارزآوری کشور از طریق صادرات متانول حاصل میشود. به همین دلیل، هرگونه تغییر در میزان مصرف گاز طبیعی، به ویژه در صنعت متانول، میتواند تأثیرات گستردهای بر تولید و اقتصاد کشور داشته باشد. مجموع تولید متانول شرکتهای فعال در بازار سرمایه بالغ بر ۴ میلیون تن است که نمادهای زاگرس، شفن و شخارک تولید عمده آن را به خود اختصاص دادهاند. بیشترین تولید فصلی صنعت متانول مربوط به فصل تابستان است که کشور محدودیتی در تامین گاز ندارد، امّا به دلیل چالش تامین گاز، تولید متانول در فصل زمستان نسبت به سایر فصول به به کمترین مقدار میرسد. با در نظر گرفتن کاهش مقدار تولید ناشی از قطعی گاز محاسبه شده و میانگین نرخ فروش محصولات، مجموع عدمالنفع شرکتهای صنعت متانول بازار سرمایه از قطعی گاز بالغ بر ۱۷۰ میلیون دلار است.

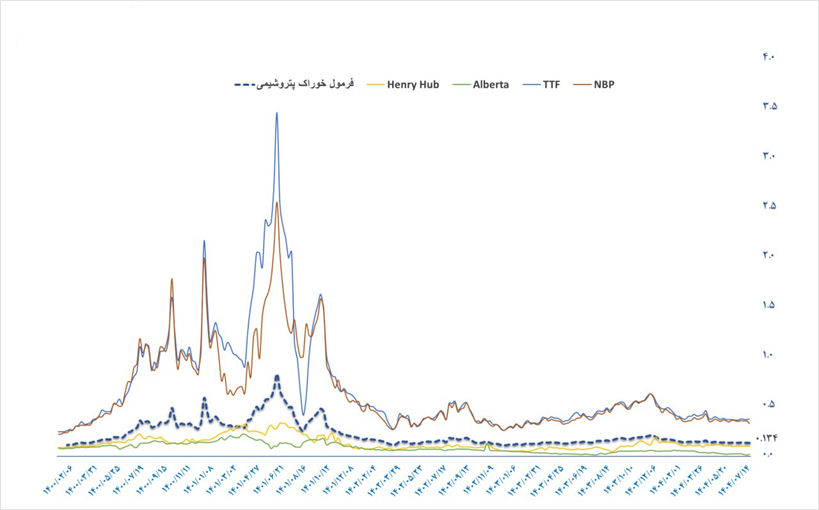

با گذر از چالش تامین گاز برای صنعت متانول، نرخ گازی که از این صنعت دریافت میشود در مقایسه با قیمت گازی که در خاورمیانه یا آمریکای شمالی ارائه میشود اعداد سنگینی است که این امر نیز میتواند بحران ایجاد نماید. وزیر نفت در دیماه ۱۳۹۴، به استناد تکلیف مطرح شده در قسمت اول تبصره جز ۴ بند الف ماده ۱ قانون الحاق برخی مواد به قانون تنظیم بخشی از مقررات مالی دولت، ابلاغیهای در خصوص خوراک گاز مجتمعهای پتروشیمی صادر کرد. طبق این ابلاغیه، فرمول پایه محاسبه قیمت گاز سبک تحویلی از شبکه سراسری به عنوان خوراک پتروشیمیها تعیین شد. این فرمول شامل ۵۰ درصد متوسط قیمت گاز در ۴ هاب تعیین شده و ۵۰ درصد متوسط قیمت داخلی گاز بود. نرخ داخلی گاز از میانگین وزنی گاز فروخته شده به منازل و صنایع در کنار گاز وارداتی و صادراتی حاصل میشد. امّا منظور از ”متوسط قیمت گاز در ۴ هاب“ بهعنوان مبنای محاسبه قیمت گاز خوراک پتروشیمیها، متوسط قیمت گاز در هر ماه در هابهای مشخصشده است که بهعنوان نمایانگر قیمتهای عمده فروش گاز طبیعی در مناطق رقیب برای توسعه صنعت پتروشیمی ایران در نظر گرفته میشوند. این هابها شامل Henry آمریکا، Alberta کانادا، NBP انگلیس و TTF هلند هستند.

فرمول محاسبه قیمت گاز از ابتدای سال ۱۳۹۵ تا ۱۴۰۵ برای مدت ۱۰ سال معتبر بوده و مبنای نرخ تسعیر آن نیز متوسط نرخ دلاری است که توسط بانک مرکزی اعلام میشود. در این فرمول، از دو هاب واردکننده و دو هاب تولیدکننده استفاده شده است که این مسئله نقدهای اساسی را بههمراه داشته است. دلیل این نقدها این است که گاز دارای قیمتهای منطقهای است و حضور هابهای واردکننده موجب شده که قیمت حاصل از این فرمول بالاتر از قیمت گاز در مناطقی باشد که دارای ذخایر غنی گاز هستند. این موضوع باعث افزایش هزینه تمامشده تولید مشتقات گاز متان در کشور میشود. برای درک بهتر این مسئله در ادامه مقایسهای از قیمت گاز در هابهای مختلف با قیمت فرمول مصوب وزرات نفت ایران ارائه شده است.

تصویر ۶: قیمتگذاری نرخ گاز (دلار/ مترمکعب)

مطابق تصویر نرخ گاز در هفته دوم اسفند در هاب NBP انگلیس به ۸/۳۲ سنت، در هاب TTF هلند به ۹/۳۷ سنت، در هاب Henry آمریکا به ۴.۱۰ سنت و در هاب Alberta کانادا به ۵/۲ سنت رسید. از طرفی طبق فرمول نرخ خوراک پتروشیمیها به ۴/۱۳سنت رسیده است که حتی از قیمت گازی که در آمریکا به واحدهای تولیدی ارائه میشود بالاتر است. با اتصال قیمت گاز پتروشیمیها در ایران به قیمت گاز کشورهای واردکننده گاز، قیمت گاز خوراک پتروشیمیهای ایران به بیشترین قیمت در میان کشورهای تولیدکننده تبدیل شد و هزینه تولید محصولی مانند متانول را افزایش داده و رقابتپذیری محصول ایرانی در بازارهای جهانی را کاهش داده است.

با افزایش افسار گسیخته قیمت گاز در اروپا در چند سال گذشته، عملکرد مناسب فرمول ذکر شده زیر سوال رفته و موجب کاهش رقابتپذیری شرکتهای ایرانی شده است. دولت در واکنش به این امر، اقدام به وضع سقف قیمتی به صورت موقت نموده که هر سال مورد بحث و بازبینی قرار میگیرد. لذا مشخص نبودن قیمت گاز خود به یک ریسک اثرگذار بر سودآوری شرکتها بدل گردیده است. از طرفی وابسته بودن منابع تبصره ۱۴ بودجه به درآمد فروش گاز و چسبندگی سمت مصارف آن با توجه به ماهیت یارانهای آن، اصلاح فرمول گاز را به امری چالش برانگیز تبدیل کرده است. به همین دلیل، در قیمتگذاری گاز مورد نیاز پتروشیمیها در ایران، مسائل سیاسی و کسری بودجه، بر سودآوری و رقابتپذیری صنایع و منافع سهامداران ارجحیت دارد. بنابراین، نیاز به بازبینی دوباره اولویتهای کشور در زمینه تولید و مصرف گاز و ذیل آن بازتعریف یک مکانیزم کارا برای قیمتگذاری خوراک گاز طبیعی یکی از اولویتهای اقتصاد کشور میباشد.

روند حاشیه سود در صنعت متانول ایران

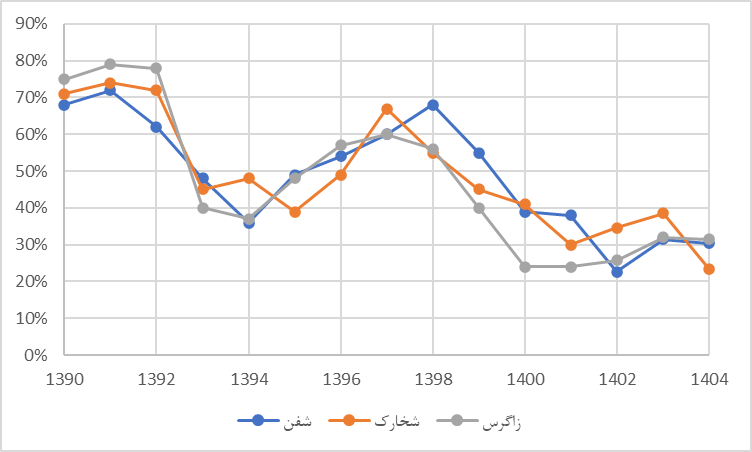

روند تاریخی حاشیه سود در شرکتهای بزرگ بورسی تولیدکننده متانول ایران، آیینه تمامنمای تأثیر شوکهای نظارتی و متغیرهای کلان اقتصادی است. صنعت متانول که زمانی به عنوان یک مزیت مطلق بر پایه گاز ارزانقیمت ایران استوار بود، طی یک دهه اخیر شاهد کاهش شدید در توان سودآوری خود بوده است.

حاشیه سود ناخالص که نشاندهنده توانایی شرکت در تبدیل خوراک به محصول با کسر هزینههای مستقیم تولید است، بین سالهای ۱۳۹۰ تا ۱۳۹۲ برای صنعت متانول در اوج قرار داشت. در آن دوران طلایی، این متغیر برای شرکتهای متانولی به طور متوسط در محدوده ۷۰ تا ۸۰ درصد قرار داشت؛ به طوری که حاشیه سود شخارک در سال ۱۳۹۱ به اوج ۷۹ درصدی رسید. این ارقام شاهدی بر اهرم سودآوری عظیمی بودند که از دسترسی به خوراک گاز یارانهای نشئت میگرفت.

با این حال، این ساختار سودآوری در پی یک شوک نظارتی بزرگ در اواسط دهه ۱۳۹۰ و متعاقباً نوسانات شدید قیمت جهانی متانول و افزایش نرخ خوراک و سوخت، بهطور برگشتناپذیری تغییر کرد. تغییر فرمول قیمتگذاری گاز و حذف یارانههای پنهان، حاشیه سود عملیاتی این شرکتها را به طور دائم تحت فشار قرار داد. بر اساس پیشبینیهای کارشناسی برای سال ۱۴۰۴، این ارقام به طور متوسط در محدوده ۲۳ تا ۳۲ درصد پیشبینی شدهاند؛ به عبارت دقیقتر، حاشیه سود ناخالص شخارک به ۲۳ درصد، زاگرس به ۳۲ درصد و شفن به ۳۰ درصد میرسد. این کاهش بیش از ۵۰ درصدی در حاشیه سود ناخالص، نشاندهنده تثبیت یک سقف جدید برای سودآوری عملیاتی در صنعت پتروشیمی ایران است.

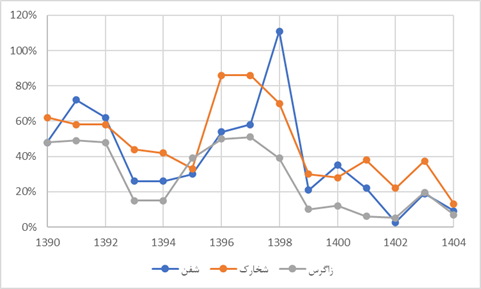

تصویر ۷: حاشیه سود ناخالص شرکتهای تولیدکننده متانول در بورس ایران

از طرفی حاشیه سود خالص که پس از کسر تمامی هزینههای عملیاتی، مالی و مالیات محاسبه میشود، نوسانات به مراتب شدیدتری را تجربه کرده است. این متغیر برای شرکتهای تولیدکننده متانول در سالهای رونق (۱۳۹۱ و ۱۳۹۲) در محدوده ۵۰ تا ۷۰ درصد قرار داشت. کاهش حاشیه سود خالص به مراتب فراتر از افت حاشیه سود ناخلص بوده و بیانگر فشار مضاعف ناشی از هزینههای غیرعملیاتی است. در حالی که اوج حاشیه سود خالص شرکت شفن در سال ۱۳۹۸ به طور غیرمعمول به ۱۱۱ درصد رسید، در سالهای بحران اقتصادی و افزایش شدید هزینهها، حاشیه سود خالص این شرکتها تا حدود ۳ درصد سقوط کرد.

در نهایت، پیشبینیهای کارشناسی برای سال ۱۴۰۴ نشان میدهد که حاشیه سود خالص این شرکتها در محدوده ۷ تا ۱۳ درصد تثبیت خواهد شد. این سطح پایینتر از حاشیه سود ناخالص نشان میدهد که پس از حذف مزیت اصلی (خوراک ارزان)، شرکتها برای حفظ سودآوری نهایی خود، به شدت تحت فشار کنترل هزینههای ثابت و مدیریت هزینههای مالی هستند. این امر، استراتژی شرکت را از بهینهسازی حاشیه سود به سمت اهرم عملیاتی (مانند ثبت رکورد تولید توسط شخارک در سالهای فشار) سوق داده است تا از طریق افزایش حجم فروش، هزینههای ثابت را سرشکن کرده و سود خالص را در سطوح قابل قبول حفظ نمایند.

تصویر ۸: حاشیه سود خالص شرکتهای تولیدکننده متانول در بورس ایران

بابک راجی

دیدگاهتان را بنویسید